By Vassilis Zorbas, Partner Analysis Business Unit

Από τις βασικές αρχές της λιτής εφοδιαστικής αλυσίδας είναι ότι οι Εταιρίες πρέπει να εστιάζουν στις διεργασίες που δεν προσθέτουν αξία στον πελάτη και να τις εξαλείφουν. Μια τέτοια είναι και η δημιουργία αποθέματος. Το απόθεμά, είτε με την μορφή πρώτων υλών είτε με την μορφή ετοίμου προϊόντος είναι κάτι που δεν προσδίδει αξία στον πελάτη. Είναι αλήθεια αυτό;

Όχι πάντα. Στην πραγματικότητα η ύπαρξη στοκ εξυπηρετεί μια πολύ σημαντική παράμετρο της ικανοποίησης του πελάτη και αυτή είναι η ικανότητα μας να παραδίδουμε το προϊόν την στιγμή που το θέλει ο πελάτης στην σωστή ποσότητα. Είναι όμως σημαντικό να κατανοήσουμε, ότι η ύπαρξη στοκ που είναι παραπάνω από το βέλτιστο επισύρει σημαντικά κόστη. H φυσική τάση των Εταιριών είναι να κρατάνε μεγαλύτερο απόθεμα από το βέλτιστο γιατί αξιολογούν ότι η πιθανότητα απώλειας πωλήσεων λόγω έλλειψης στοκ είναι πιο σημαντική από οτιδήποτε άλλο. Εντούτοις η ύπαρξη μεγάλου αποθέματος επιφέρει πολλά άμεσα και έμμεσα κόστη και οι Εταιρίες πλέον ζυγίζουν τα υπέρ και τα κατά, σε σχέση πάντα με το εκτιμώμενο ρίσκο.

Πρόβλεψη πωλήσεων – demand planning-forecast

Απαρχή του προγραμματισμού είναι η πρόβλεψη πωλήσεων (demand planning ή forecast). Η πρόβλεψη πωλήσεων πρέπει να γίνεται σε επίπεδο κωδικού (SKU-stock keeping unit), ώστε να μπορεί να γίνει με ακρίβεια και η πρόβλεψη των υλικών. Αν αυτό δεν είναι εφικτό πρέπει να γίνεται σε επίπεδο τζίρου πελάτη ή σε βασικές κατηγορίες που επηρεάζουν την παραγωγή (αν πχ υπάρχουν διαφορετικές γραμμές παραγωγής) . Η πρόβλεψη πωλήσεων καλό είναι να έχει βάθος χρόνου όσο γίνεται μεγαλύτερο και μία ενδεικτική τιμή είναι το τρίμηνο. Μια γενική μακροχρόνια πρόβλεψη (ετήσια) είναι επίσης απαραίτητη ώστε να προγραμματιστούν οι απαραίτητοι ανθρώπινοι πόροι, λαμβάνοντας υπόψιν την δυναμικότητα των γραμμών παραγωγής (capacity planning). Ο προγραμματισμός δυναμικότητας είναι εξαιρετικά σημαντικός καθώς οι αλλαγές στο προσωπικό είναι συνήθως αργές (προσλήψεις-απολύσεις-εποχιακοί), ενώ οι αλλαγές στην δυναμικότητα των μηχανών πρακτικά αδύνατες. Η αξιολόγηση της πρόβλεψης μετά από το τέλος κάθε μήνα θα μας επιτρέψει να προσδιορίσουμε και το απόθεμα ασφαλείας που θα δούμε παρακάτω. Ένας οργανισμός που έχει καλές προβλέψεις μπορεί να τηρεί χαμηλό απόθεμα ασφαλείας.

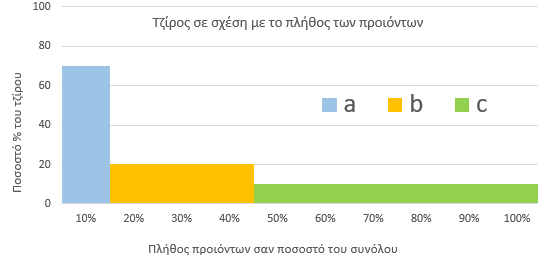

Πριν μιλήσουμε για μια δομημένη προσέγγιση στον προγραμματισμό παραγωγής, είναι απαραίτητο να έχουμε κάνει μια κατηγοριοποίηση ABC στα προϊόντα μας. Η κατηγοριοποίηση αυτή γίνεται ώστε να ξεχωρίσουμε τα προϊόντα μας σύμφωνα με την σημαντικότητά τους. Συνήθως ακολουθούν την παρακάτω αναλογία:

ως Α κατατάσσονται τα προϊόντα που κάνουν το 70% του τζίρου,

ως Β το επόμενο 20% και

ως C το υπόλοιπο 10%.

Η ανάλυση ABC μπορεί επίσης να γίνει και με βάση την κερδοφορία ή με βάση τα απαιτούμενα υλικά-χρόνο παραγωγής. Σε κάθε περίπτωση είναι μια ανάλυση σημαντικότητας προσαρμοσμένη στην Εταιρία.

Συνήθως τα προϊόντα της Α κατηγορίας είναι λίγα, τα Β περισσότερα και τα C ακόμα περισσότερα. Μάλιστα το πλήθος τους είναι πολλές φορές αντίστροφα από την σημαντικότητά τους, δηλαδή τα Α προϊόντα που κάνουν το 70% του τζίρου είναι μόλις το 10% του συνόλου, ενώ τα C προϊόντα που φέρνουν μόλις 10% του τζίρου, σαν πλήθος είναι το μεγαλύτερο ποσοστό. Η ανάλυση ABC θα μας βοηθήσει να πάρουμε τις σωστές αποφάσεις όσον αφορά την προτεραιότητα, τη δυναμικότητα (capacity) και την ευελιξία που απαιτείται να έχει η παραγωγή μας.

Βασικές αρχές

Είτε μιλάμε για πώληση από στοκ είτε για περιπτώσεις παραγωγής κατά παραγγελία, οι βασικές αρχές του βέλτιστου προγραμματισμού παραγωγής παραμένουν οι ίδιες. Κύριες έννοιες είναι το απόθεμα ασφαλείας (safety stock), το σημείο επαναπαραγωγής/επαναπαραγγελίας (reorder point), ο κύκλος παραγωγής και ο χρόνος παράδοσης (lead time-LT) υλικών ή και ετοίμου.

- Απόθεμα ασφαλείας: είναι αυτό το απόθεμα που κρατάμε για να αντιπαρέλθουμε αλλαγές στη ζήτηση (αύξηση), καθώς και καθυστερήσεις στην παράδοση Α Υλών ή καθυστερήσεις στην παραγωγή.

- Ένα συχνό λάθος που γίνεται είναι οι Εταιρίες να προγραμματίζουν με βάση το reorder point και το lead time χωρίς να βάζουν safety stock.

Παράδειγμα: Ο πελάτης θέλει προϊόν την 1η Νοεμβρίου, τα υλικά θέλουν 2 εβδομάδες να έρθουν, εμείς θέλουμε δύο εβδομάδες για παραγωγή, άρα παραγγέλνουμε υλικά την 1η Οκτωβρίου.

Αυτός ο υπολογισμός δεν λαμβάνει υπόψη ούτε πιθανές καθυστερήσεις στα υλικά ούτε καθυστερήσεις στην παραγωγή.

Άλλο παράδειγμα: έχουμε απόθεμα ετοίμου 100, ο πελάτης κατά μέσο όρο παίρνει 50 το μήνα, άρα το απόθεμα μας φτάνει για δύο μήνες. Έχουμε lead time υλικών και παραγωγής 30 ημέρες, συνεπώς δεν ανησυχούμε.

Αν ο πελάτης έχει μικρές αποκλίσεις στη ζήτησή του – επιπέδου 10-20% – αυτό το απόθεμα είναι όντως επαρκές, αν όμως ο πελάτης έχει συχνά αποκλίσεις στη ζήτηση 50%, 70% ή και πάνω από 100%, τότε πιθανόν είμαστε οριακά και θα το διαπιστώσουμε πολύ αργά. - Σημείο επαναπαραγωγής/επαναπαραγγελίας: η χρονική στιγμή που πρέπει να γίνει η παραγωγή, αν ληφθούν υπόψιν το απόθεμα ασφαλείας, ο χρόνος παράδοσης, καθώς και ο χρόνος ζωής του προϊόντος -αν υπάρχει.

- Κύκλος παραγωγής: εξαρτάται από το πόσο ταχυκίνητο είναι το παραγόμενο προϊόν. Ένας κωδικός που αποτελεί το 20-30% του συνολικού μας τζίρου είναι τόσο σημαντικός που θα πρέπει να παράγεται κάθε εβδομάδα. Η εβδομαδιαία παραγωγή επιτρέπει εκτός των άλλων άμεση απόκριση σε μεταβολές της ζήτησης, ενώ μας επιτρέπει να μην κρατάμε δυσανάλογα μεγάλο απόθεμα. Αντιθέτως κωδικοί που ανήκουν στην κατηγορία C, συνήθως παράγονται άπαξ μηνιαίως ή και με ακόμα μεγαλύτερο κύκλο.

- Χρόνος παράδοσης: είναι ο χρόνος που απαιτείται για να υλοποιηθεί η παραγωγή και συμπεριλαμβάνει τον χρόνο παράδοσης των υλικών, τον χρόνο για παραγωγή, και τον χρόνο μεταφοράς στα κέντρα διάθεσης. Ένας πολύ σημαντικός συντελεστής που δεν εξαρτάται από εμάς είναι ο χρόνος παράδοσης των υλικών. Πολύ συχνά γίνεται το λάθος να υποθέτουμε ότι οι προμηθευτές μας έχουν πολύ σταθερό και προβλέψιμο χρόνο παράδοσης, ενώ στην πραγματικότητα υπόκεινται και οι ίδιοι σε περιορισμούς και αβεβαιότητα σε σχέση με τους δικούς τους προμηθευτές.

![]()

Προγραμματισμός δυναμικότητας (capacity planning)

Είδαμε ότι αυτό είναι το πρώτο και πιο σημαντικό βήμα για τον προγραμματισμό παραγωγής. Το κύριο πρόβλημα που έχουν οι επιχειρήσεις είναι ότι ο κύκλος πωλήσεών τους εμφανίζει εποχικότητα (καλοκαίρι-χειμώνας, Χριστούγεννα, Πάσχα κλπ), ενώ το προσωπικό είναι σχετικά σταθερό και μάλιστα τείνει να μειώνεται το καλοκαίρι (άδειες), περίοδο που η ζήτηση γενικώς αυξάνει.

![]()

Εδώ βλέπουμε μια τυπική εποχικότητα με αυξημένες πωλήσεις στις περιόδους των εορτών και το καλοκαίρι, ενώ η παραγωγική δυνατότητα παραμένει σταθερή και έχουμε την πτώση λόγω των αδειών το καλοκαίρι. Η δυναμικότητα έχει υπολογιστεί να καλύπτει τη ζήτηση σε ετήσια βάση. Τι παρατηρούμε: Για 6 μήνες το χρόνο η παραγωγική δυνατότητα είναι μεγαλύτερη από τις ανάγκες, 3 μήνες το χρόνο είναι περίπου ίδια και 3 μήνες το χρόνο είναι πολύ μικρότερη. Αυτό σημαίνει ότι αν έχουμε σταθερό προσωπικό καθ’ όλη τη διάρκεια της χρονιάς θα πρέπει μερικές φορές να προ-παράγουμε 2 και 3 μήνες νωρίτερα τα προϊόντα για να αντιμετωπίσουμε τη εποχική ζήτηση, αυξάνοντας το στοκ και παίρνοντας μεγάλα ρίσκα αν στο ενδιάμεσο διάστημα αλλάξει κατά πολύ η πρόβλεψη προς τα κάτω. Η προφανής λύση που εφαρμόζουν οι Εταιρίες τις περιόδους αυξημένης ζήτησης είναι υπερωρίες, εν τούτοις ο βαθμός που μπορεί να χρησιμοποιηθεί το μέτρο είναι περιορισμένος.

Μία λύση είναι η παρακάτω: αυξάνουμε την δυναμικότητα ώστε να μπορούμε να καλύψουμε τις περιόδους του καλοκαιριού και των Χριστουγέννων με μικρό μόνο στοκάρισμα. Αυτή η λύση όμως έχει το κακό ότι διατηρούμε προσωπικό 30% παραπάνω από το απαιτούμενο σε ετήσια βάση, το οποίο σημαίνει ανενεργό προσωπικό για μεγάλα χρονικά διαστήματα. Αυτή μοιάζει μια λύση μερικές φορές υποχρεωτική σε Εταιρίες που παράγουν κατά παραγγελία και δεν μπορούν να στοκάρουν έτοιμο προϊόν παρά μόνο υλικά. Εντούτοις τα μειονεκτήματα είναι τόσο εμφανή που πρακτικά μας υποχρεώνουν να ψάξουμε για άλλες λύσεις. Αυτές είναι:

![]() α) Εποχιακό προσωπικό. Πολλές Εταιρίες φοβούνται την πρόσληψη εποχιακού προσωπικού θεωρώντας ότι είναι δύσκολο και χρονοβόρο να τους εκπαιδεύσουν επαρκώς και εκτιμώντας ότι τα ποιοτικά προβλήματα και οι βλάβες στις μηχανές μπορεί να προκαλέσουν είναι απαγορευτικές. Εντούτοις η εμπειρία έχει δείξει ότι μεγάλη πλειονότητα των Εταιριών δεν αντιμετωπίζει ιδιαίτερα προβλήματα και ο χρόνος εκμάθησης είναι μικρότερος του εκτιμώμενου. Παράλληλα με την πρόσληψη εποχιακών, οι Εταιρίες πρέπει να εστιάζουν στη συνεχή εκπαίδευση κατά την διάρκεια των πιο ήπιων μηνών. Στόχος είναι κρίσιμα και δύσκολα μηχανήματα ή διεργασίες να είναι γνωστά σε όσο γίνεται μεγαλύτερο αριθμό έμπειρων εργαζομένων, ώστε να επιτυγχάνονται αλληλοκαλύψεις την περίοδο των αδειών και να μπορούν να ανατεθούν οι πιο απλές δουλειές στους εποχιακούς.

α) Εποχιακό προσωπικό. Πολλές Εταιρίες φοβούνται την πρόσληψη εποχιακού προσωπικού θεωρώντας ότι είναι δύσκολο και χρονοβόρο να τους εκπαιδεύσουν επαρκώς και εκτιμώντας ότι τα ποιοτικά προβλήματα και οι βλάβες στις μηχανές μπορεί να προκαλέσουν είναι απαγορευτικές. Εντούτοις η εμπειρία έχει δείξει ότι μεγάλη πλειονότητα των Εταιριών δεν αντιμετωπίζει ιδιαίτερα προβλήματα και ο χρόνος εκμάθησης είναι μικρότερος του εκτιμώμενου. Παράλληλα με την πρόσληψη εποχιακών, οι Εταιρίες πρέπει να εστιάζουν στη συνεχή εκπαίδευση κατά την διάρκεια των πιο ήπιων μηνών. Στόχος είναι κρίσιμα και δύσκολα μηχανήματα ή διεργασίες να είναι γνωστά σε όσο γίνεται μεγαλύτερο αριθμό έμπειρων εργαζομένων, ώστε να επιτυγχάνονται αλληλοκαλύψεις την περίοδο των αδειών και να μπορούν να ανατεθούν οι πιο απλές δουλειές στους εποχιακούς.

β) Φασόν. Η ανάθεση μέρος των εργασιών μας σε τρίτους είναι μια πολύ καλή λύση, ιδιαίτερα αν οι κορυφώσεις της ζήτησης είναι σχετικά προβλέψιμες. Απαιτεί το χτίσιμο μακροχρόνιων συνεργασιών για να είμαστε σίγουροι για το ποιοτικό αποτέλεσμα και τους χρόνους παράδοσης. Επίσης, για να αντιπαρέλθουμε αντίστοιχα προβλήματα δυναμικότητας, πρέπει η ανάθεση να γίνεται αρκετά νωρίς ώστε ο συνεργάτης να μπορεί να ανταποκριθεί.

Η ανωτέρω μεθοδολογία δίνει στην επιχείρηση ένα πλαίσιο εργαλείων για να επιτύχει εμπεριστατωμένη λήψη αποφάσεων και κυρίως γρήγορα και έγκαιρα. H εξάλειψη του υπερβολικού αποθέματος είναι από τους πρώτους στόχους που πρέπει να βάλει μια εταιρία αν θέλει να δημιουργήσει μια λιτή εφοδιαστική αλυσίδα. Οι τεχνικές που περιγράψαμε πιο πάνω εξασφαλίζουν την ύπαρξη του βέλτιστου αποθέματος, προσαρμοσμένο στις ανάγκες του πελάτη, με το μικρότερο δυνατό κόστος.